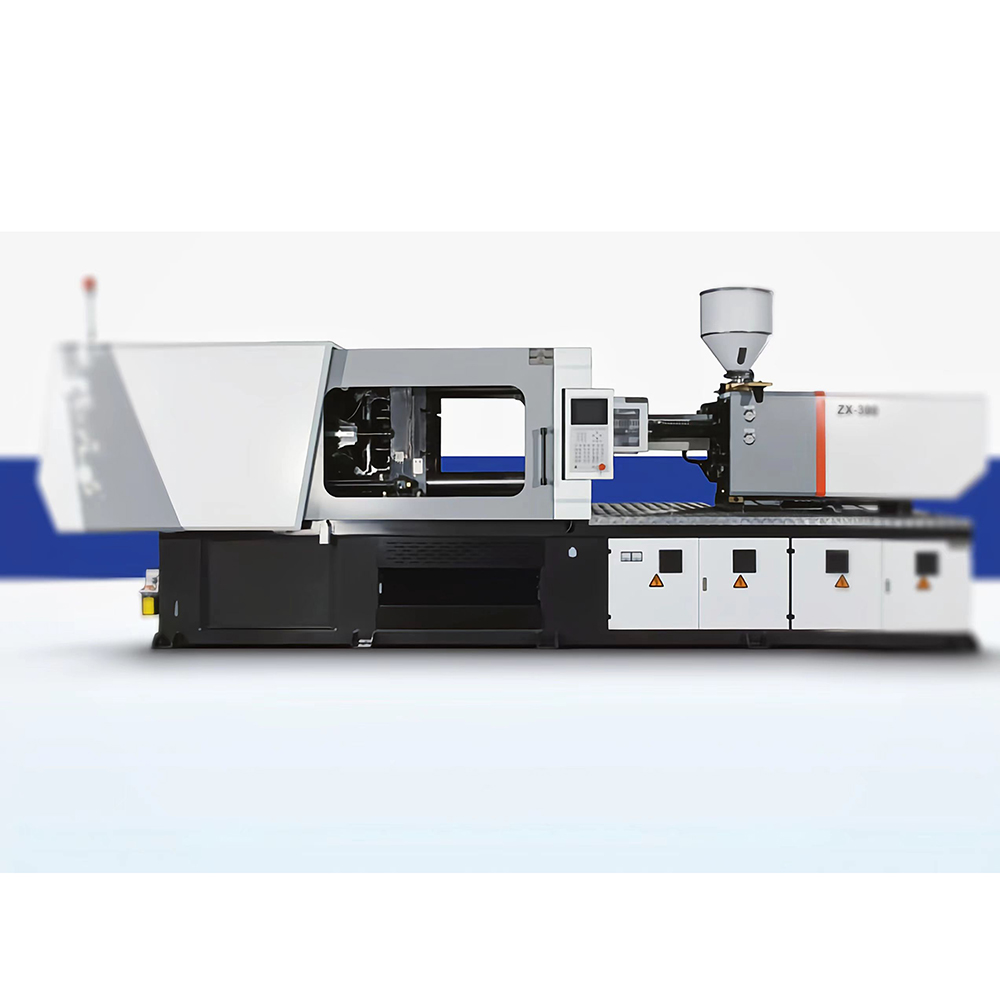

¡Revolucione o seu proceso de fabricación coa nosa máquina de inxección de plástico de vangarda!

| Modelo | unidade | GT2-LS90 | GT2-LS120 | GT2-LS160 | GT2-LS200 | GT2-LS260 | GT2-LS320 | GT2-LS380 |

| Clasificación internacional de tamaño | 900-260 | 1200-350 | 1200-350 | 1600-550 | 2000-725 | 2600-1280 | 3200-1680 | 3800-1980 |

| UNIDADES DE INYECCIÓN | ||||||||

| Diámetro do parafuso | mm | 32 35 40 | 35 38 42 | 40 45 50 | 45 50 55 | 55 60 65 | 60 65 70 | 65 70 75 |

| Volume de tiro teórico | cc | 125 149 195 | 164 193 236 | 251 318 393 | 350 432 523 | 630 749 879 | 820 962 1116 | 1045 1212 1392 |

| Peso de tiro teórico (PS) | g | 113 136 177 | 149 175 214 | 229 289 357 | 318 393 476 | 573 682 800 | 746 876 1016 | 951 1103 1266 |

| OZ | 4 4,8 6,3 | 5,3 6,2 7,6 | 8,1 10,2 12,6 | 11,2 13,9 16,8 | 20,2 24,1 28,2 | 26,3 30,9 35,8 | 33,6 38,9 44,7 | |

| Relación L:D do parafuso | L/D | 23 21 18.4 | 22.8 21 19 | 23,6 21 18,9 | 23.3 21 19.1 | 22,9 21 19,4 | 22,8 21 19,5 | 22,6 21 19,6 |

| Presión de inxección | Mpa | 211 176 135 | 214 182 149 | 220 173 141 | 207 168 139 | 204 171 146 | 206 175 151 | 190 164 143 |

| Velocidade do parafuso | rpm | 195 | 200 | 190 | 170 | 130 | 170 | 170 |

| Capacidade de plastificación (PS) | kg/h | 34 44 62 | 41 60 68 | 58 80 108 | 78 103 142 | 96 121 153 | 154 186 233 | 186 281 331 |

| UNIDADE DE SUJECIÓN | ||||||||

| Forza de suxeición | KN | 900 | 1200 | 1600 | 2000 | 2600 | 3200 | 3800 |

| Luz diurna máxima | mm | 705 | 855 | 936 | 1010 | 1155 | 1250 | 1400 |

| Carreira de apertura do molde | mm | 320 | 410 | 446 | 490 | 525 | 580 | 655 |

| Tamaño da placa | mm | 550 x 550 | 620 x 620 | 690 x 690 | 760 x 760 | 875 x 875 | 950 x 950 | 1060 x 1010 |

| Espazo entre a barra de amarre | 360 x 360 | 410 x 410 | 460 x 460 | 510 x 510 | 580 x 580 | 670 x 670 | 730 x 700 | |

| Espesor do molde min/max | mm | 185~385 | 185~445 | 185~490 | 185~520 | 250~630 | 250 ~ 670 | 265~745 |

| Forza de expulsión | KN | 31 | 42 | 42 | 49 | 67 | 77 | 111 |

| Carreira do expulsor | mm | 100 | 100 | 130 | 140 | 160 | 180 | 205 |

| Número de exectores | unidade | 4 + 1 | 4 + 1 | 4 + 1 | 4 + 1 | 12 + 1 | 12 + 1 | 12 + 1 |

| POTENCIA/CALEFACCIÓN | ||||||||

| Motor da bomba | Kw | 11 | 11 | 15 | 18.5 | 22 | 30 | 37 |

| Presión do sistema hidráulico | MPA | 17.5 | 17.5 | 17.5 | 17.5 | 17.5 | 17.5 | 17.5 |

| Número de zonas de control de temperatura | unidade | 3+1 | 3+1 | 4+1 | 4+1 | 5+1 | 5+1 | 5+1 |

| Capacidade de calefacción | Kw | 6 | 7 | 8.8 | 13 | 15.4 | 19.3 | 23.2 |

| Peso | tonelada | 3 | 4 | 5 | 6.5 | 9.2 | 13.5 | 16.3 |

| Capacidade do depósito de aceite | L | 220 | 270 | 345 | 425 | 530 | 565 | 665 |

| Dimensións | MxMxM | 4,08x1,14x1,87 | 4,5x1,23x1,91 | 5,05x1,3x1,95 | 5,5x1,36x2 | 6,3x1,54x2,07 | 6,92x1,67x2,2 | 7,7x1,77x2,2 |

Os compostos de PVC para anestesia e circuíto respiratorio fan referencia aos materiais de PVC especializados utilizados na produción de dispositivos médicos relacionados coa anestesia e os coidados respiratorios.Estes compostos están formulados para satisfacer os requisitos e demandas específicas destas aplicacións.Anestesia Os compostos de PVC utilízanse na fabricación de varios equipos utilizados durante os procedementos de anestesia, como máscaras de anestesia, bolsas respiratorias, tubos endotraqueais e catéteres.Estes compostos están deseñados para ser flexibles, aínda que resistentes, o que permite un fácil manexo e manipulación durante os procedementos.Tamén están formulados para ser biocompatibles, garantindo que non provocan reaccións adversas ao entrar en contacto cos tecidos ou fluídos do paciente.Os compostos de PVC do circuíto respiratorio, por outra banda, úsanse na produción de equipos de terapia respiratoria, incluíndo tubos de ventilación, máscaras de osíxeno, kits de nebulización e válvulas de respiración.Estes compostos deben posuír unha excelente flexibilidade e resistencia á torsión, xa que adoitan estar suxeitos a flexións e torsións repetidas.Tamén están formulados para ser compatibles cos gases respiratorios que se administran e non deben contribuír a unha resistencia adicional nin dificultar o fluxo de gas.Tanto os compostos de PVC de anestesia como de circuíto respiratorio están deseñados cun rigoroso control de calidade e cumpren os estándares e regulamentos da industria médica para garantir a seguridade e a eficacia.Os fabricantes teñen en conta factores como a biocompatibilidade, a durabilidade, a resistencia a produtos químicos e desinfectantes, así como a facilidade de fabricación.Paga a pena sinalar que aínda que o PVC utilizouse habitualmente nestas aplicacións debido ás súas propiedades desexables, suscitaron preocupacións sobre os posibles impactos ambientais e sanitarios asociados á produción, uso e eliminación de dispositivos médicos baseados en PVC.Os investigadores e os fabricantes están a explorar activamente materiais e tecnoloxías alternativas para resolver estas preocupacións.Estes compostos están coidadosamente formulados para cumprir os requisitos específicos das súas respectivas aplicacións, garantindo seguridade, durabilidade e rendemento.